Siliciumcarbidslibningsudstyr: Et nøgleværktøj til effektiv og præcisionsbearbejdning

Slibning spiller en afgørende rolle i adskillige moderne industrielle produktionsprocesser. Dette gælder især i behandling af hårdt materiale, hvor traditionelle slibemidler kæmper for at imødekomme de dobbelte krav til høj effektivitet og præcision. Siliciumcarbid, med dets ekstraordinære fysiske egenskaber og kemisk stabilitet, er blevet et ideelt slibemateriale. Følgelig Siliciumcarbidslibningsudstyr Det supplerer det er blevet et fokus for opmærksomhed i mange avancerede produktionsindustrier.

Siliciumcarbidmaterialefordele og slibemaskinkompatibilitet

Siliciumcarbid kan prale af ekstremt høj hårdhed, kun anden til diamant og kubisk bornitrid. Det kan også prale af fremragende termisk ledningsevne, stærk oxidationsmodstand og evnen til at operere stabilt og i længere perioder i miljøer med høj temperatur. Disse egenskaber gør det egnet ikke kun til slibning og poleringsmaterialer såsom metaller, keramik og glas, men også til at blive en vigtig forbrug af felter som fremstilling af halvlederskive, fremstilling af optisk komponent og præcisionsform.

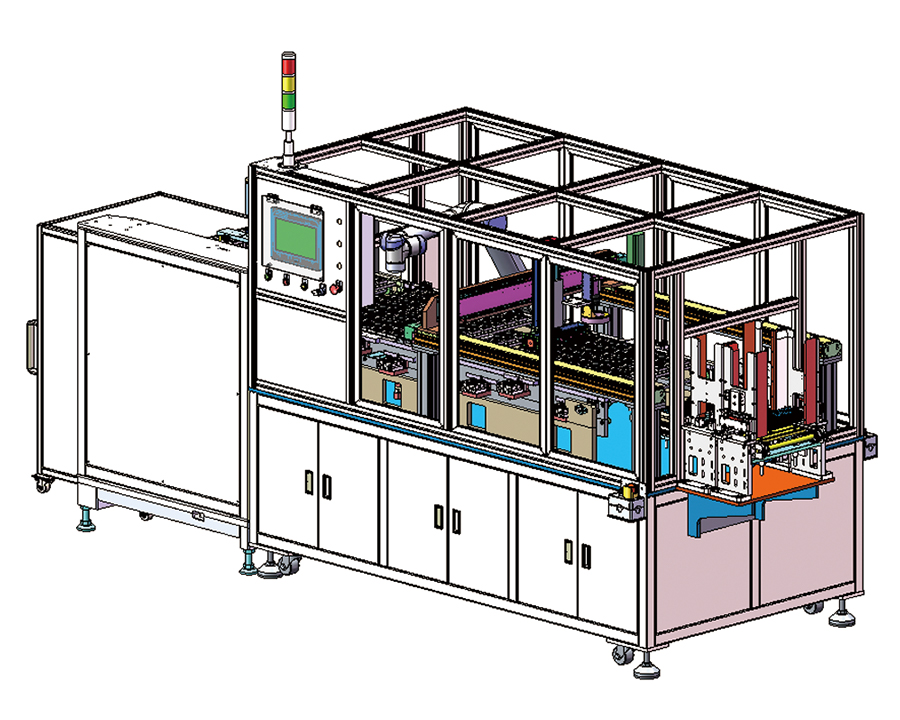

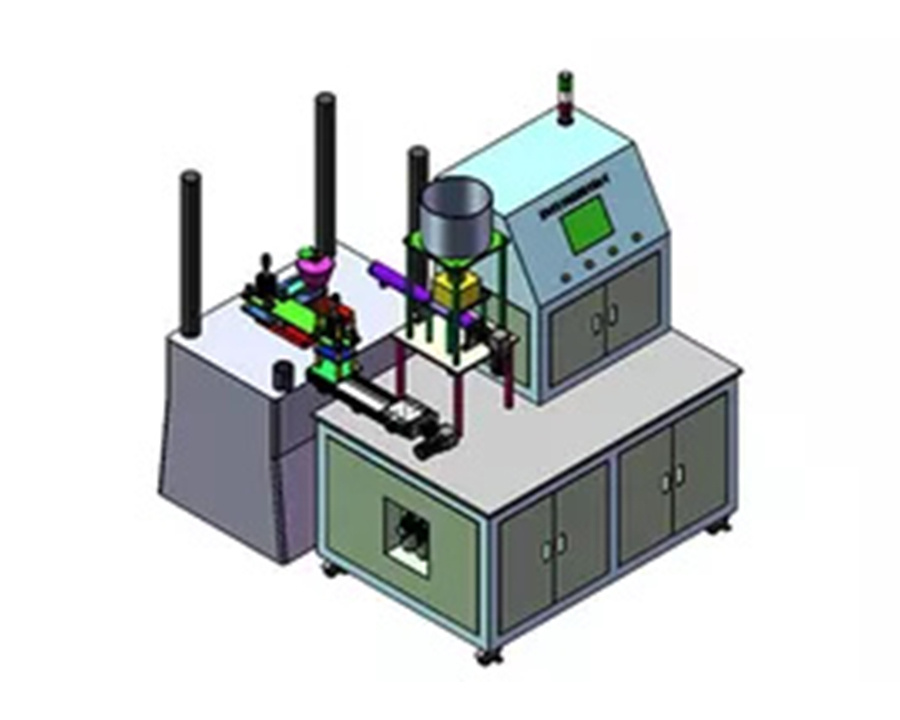

Udstyr, der er kompatibelt med disse højtydende slibemidler, kræver præcist design på tværs af flere dimensioner, herunder spindelhastighed, belastningskontrol, kølesystemer og slibemateriale. Siliciumcarbid kan udvikle mikrokrakker eller krystaldelaminering under højhastighedsoperation. Derfor skal slibningsudstyr have tilstrækkelig dynamisk stivhed og konsekvent slibekraftproduktion for at sikre effektivitet, mens den opretholder høj overfladekvalitet. High-end udstyr er ofte udstyret med intelligente kontrolsystemer, der muliggør automatisk parameterjustering og forbedrer processen konsistens.

Tekniske krav til siliciumcarbidslibningsudstyr i præcisionsfremstilling

Med den igangværende udvikling af industrien 4.0 lægger præcisionsfremstilling større forventninger til slibningsudstyr. Dette går ud over blot at matche hårdhed for at omfatte systematiske behandlingsfunktioner. Især i fremstillingen af ultra-hårde materialer, såsom halvlederskiver, safirsubstrater og siliciumcarbidkeramik, skal udstyr understøtte submicron-bearbejdningsnøjagtighed, udvise minimal termisk deformation og opretholde stabil slibekontrol kontrol.

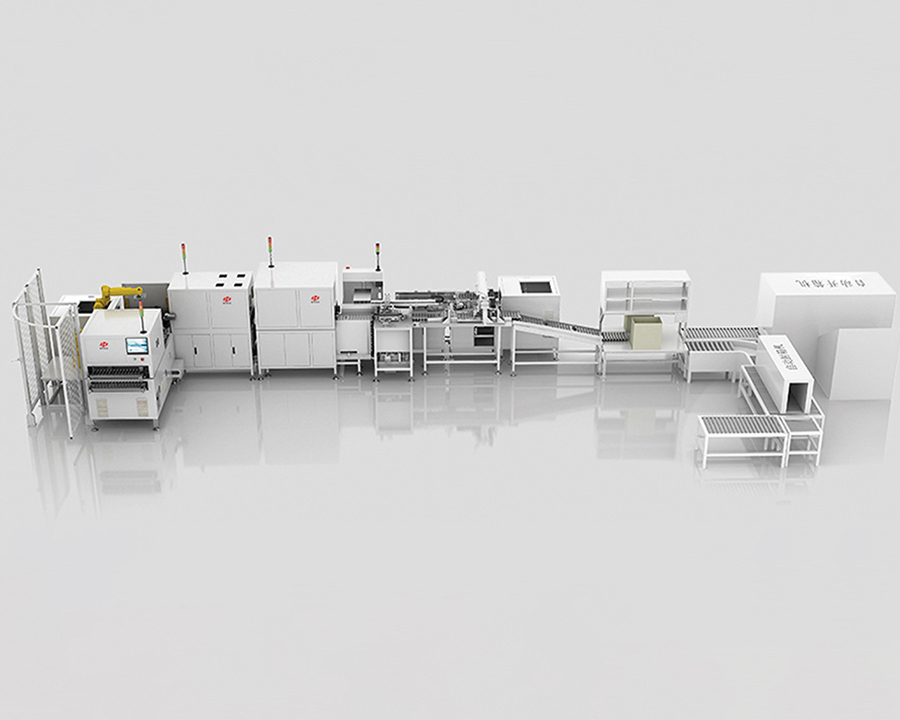

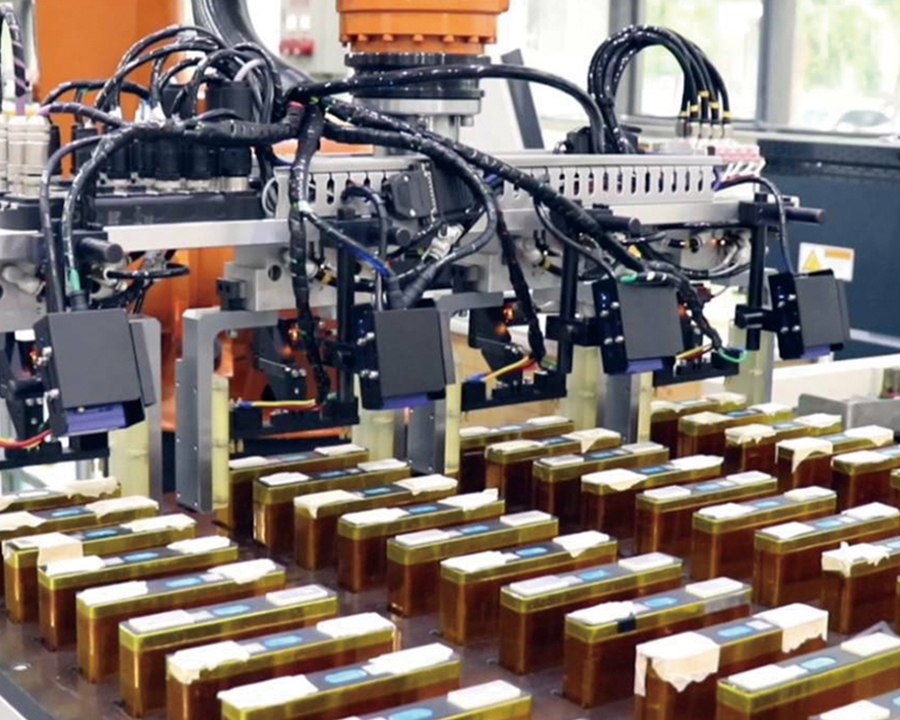

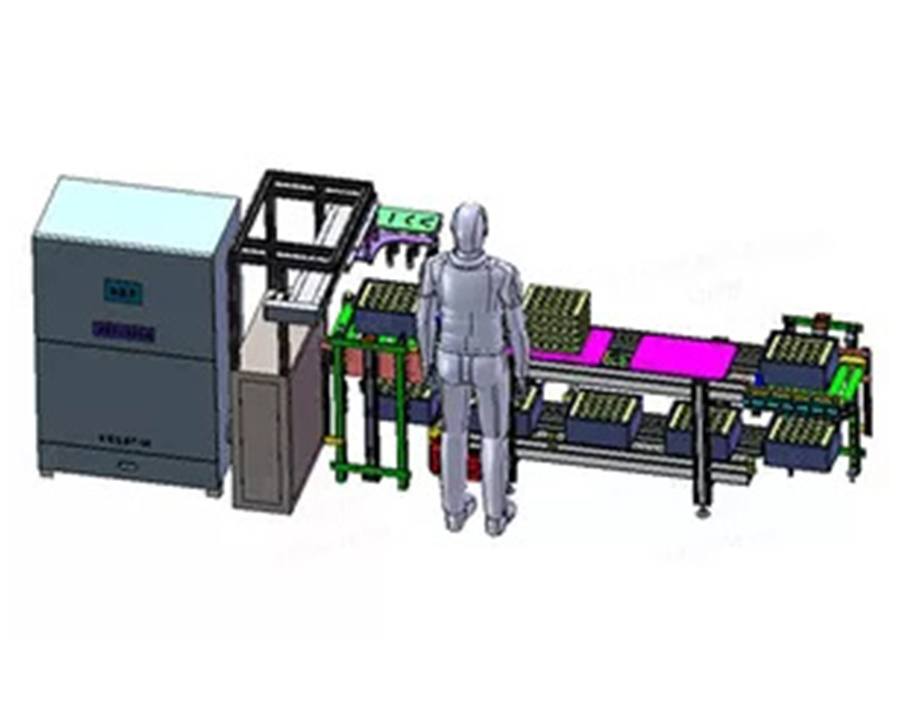

Avanceret siliciumcarbidslibningsudstyr bruger typisk multi-station-koblingsmekanismer, hvilket muliggør kontinuerlig, automatiseret drift. Det inkorporerer også intelligente diagnostiske moduler, der muliggør selvkontrol af udstyrsstatus, værktøjslivsstyring og behandling af datasporing, reduktion af manuel intervention og forbedring af udbyttet markant. De fleste udstyr bruger direkte drev eller drejningsmomentmotorer til at minimere forskydningsinterferens forårsaget af gearmeshingfejl, hvorved der opnås virkelig høj præcisionsoperation. En ny generation af Grinding System Design -koncepter, der balanserer høj effektivitet og miljøbeskyttelse.

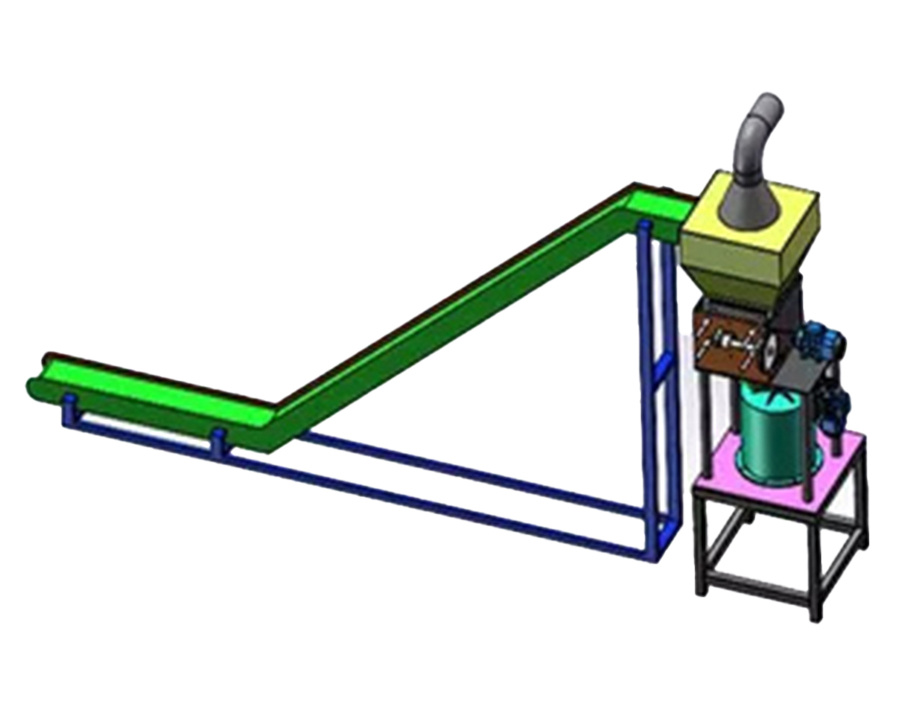

Mens det understreger behandlingseffektivitet, lægger moderne siliciumcarbidslibningsudstyr også større vægt på at integrere energieffektivitet og miljøbeskyttelse. I traditionelle slibningsoperationer er den omfattende anvendelse af kølevæske ikke kun kostbar, men skaber også alvorlige udfordringer med affaldsudbud. Nye generationssystemer bruger generelt kølesystemer med lukket sløjfe kombineret med forstøvet smøring og mikrokølingsteknologi. Dette reducerer ikke kun det samlede vand- og olieforbrug, men reducerer også markant affaldsafladning og behandling af forurening markant.

Automatiske slibningsmedieudskiftningssystemer, centraliserede affaldsbehandlingsfaciliteter og støjundertrykkelsesmoduler har forbedret arbejdsmiljøet markant. Nogle avancerede slibningsudstyr inkorporerer endda suugning af negativt tryk og elektrostatisk støvfjerningssystemer for at sikre, at skadelige partikler og støv ikke genereres, når man behandler højstyrke keramik eller krystallinske materialer, hvilket beskytter arbejdsmiljøet og sikkerhed for udstyrsoperatører.

Teknologisk integration omformer industriens konkurrencedygtige landskab.

Med den accelererende integration af digitale teknologier såsom kunstig intelligens, Internet of Things og Big Data udvikler siliciumcarbidudstyr gradvist fra traditionelle mekaniske platforme til intelligente fremstillingsenheder. Tilføjelsen af muligheder såsom interoperabilitet mellem udstyr, datadrevet procesoptimering og visuel fjernovervågning forbedrer ikke kun procesgennemsigtighed, men driver også virksomheders fremstillingsfunktioner til nye højder af digitalisering og intelligens.

Det modulære designkoncept til udstyr bliver i stigende grad mainstream på markedet. Dets kerneformål er at imødekomme behovene for hurtig tilpasningsevne til forskellige produkter med forskellige størrelser og materielle egenskaber. Modulære enheder muliggør hurtig udskiftning og idriftsættelse, hvilket forbedrer produktionslinjens fleksibilitet, mens de sparer virksomheder betydelige investeringsomkostninger og menneskelige ressourcer, hvilket virkelig demonstrerer fordelene ved "fleksibel fremstilling."

Markedsapplikationstendenser

Fra et markedsperspektiv udvides anvendelsen af siliciumcarbidslibningsudstyr gradvist til nye energikøretøjer, avancerede medicinske udstyr, rumfart og andre felter. Disse sektorer står generelt over for udfordringer med høj materiales hårdhed, ekstremt stramme bearbejdningstolerancer og høj batch -konsistens, hvilket sætter hidtil uset strenge krav til udstyr. Derfor vil fremtidig udviklingsudvikling yderligere fokusere på banebrydende teknologier, såsom ultrahøj hastighed spindelteknologi, ultralydsassisteret slibning og plasma-assisteret polering.

Siliciumcarbidslibningsudstyr er mere end bare et behandlingsværktøj; Det er en uundværlig kerneprocesplatform, der understøtter avanceret fremstilling. På baggrund af kontinuerlige gennembrud inden for materialevidenskab og uddybning af intelligent fremstilling vil dette udstyrssystem have et bredere udvalg af applikationer i højpræcisionsbearbejdning, kompleks overfladedannelse og ekstrem ydelsesforbedring. De, der mestrer kerneteknologien i siliciumcarbidbearbejdning inden for hårdt materiale -slibning, vil sandsynligvis gribe initiativet i den næste bølge af industriel innovation.