Automatisk stedet svejsemaskine: et præcisionsvejsningsværktøj til moderne fremstillingsindustri

I. Introduktion

I det store landskab inden for moderne fremstillingsindustri er svejseteknologi som en uundværlig hjørnesten, der understøtter udviklingen af mange industrier. Fra den enorme kropsstruktur af bilproduktion til forbindelsen mellem små dele i elektronisk udstyr er kvaliteten og effektiviteten af svejsning direkte relateret til produktets ydelse, pålidelighed og økonomiske effektivitet. Som en skinnende stjerne inden for svejseteknologi fører den automatiske spot -svejsemaskine om transformation og innovation af svejseteknologi med sin fremragende automatisering, høj præcision og høj effektivitet og påvirker og formulerer og former mønsteret for moderne fremstillingsindustri.

Fremkomsten af Automatisk stedet svejsemaskine kan betragtes som et stort spring inden for svejsningsområdet. Det integrerer perfekt avanceret automatiseringskontrolteknologi, præcis mekanisk design og effektiv svejsningseffekt, der fuldstændigt ændrer den høje afhængighed af traditionelle svejsemetoder på manuelle færdigheder og realiserer præcis kontrol og stabil drift af svejseprocessen. I scenariet med storskala produktion kan den automatiske spot-svejsemaskine gennemføre et stort antal spot-svejsningsopgaver med fantastisk hastighed og konsistens, hvilket ikke kun forbedrer produktionseffektiviteten markant, men også forbedrer stabiliteten af produktkvaliteten og vinder vigtige fordele for virksomheder i den hårde markedskonkurrence.

2. arbejdsprincip

2.1 Princip om modstandsplads svejsning

Modstandsspot svejsning er en af de mest almindeligt anvendte arbejdsmetoder for automatiske spot -svejsemaskiner. Dets princip er baseret på Joules lov, det vil sige, når strømmen passerer gennem en leder, genereres varme, og mængden af varme er proportional med kvadratet for strømmen, lederens modstand og den magt-on-tid. Under modstandspladsen svejsningsproces klemmer elektroden på den automatiske spot -svejsemaskinemaskinen tæt, så strømmen kan passere gennem kontaktpunktet for emnet. Da modstanden ved kontaktpunktet for emnet er relativt stor, genereres en stor mængde varme her, når strømmen passerer igennem, hvilket øjeblikkeligt opvarmer metallet ved kontaktpunktet til en smeltet tilstand, der danner en smeltet kerne. Under elektrodens tryk, efter at den smeltede kerne afkøles og størkner, er de to arbejdsemner fast forbundet.

For at forstå princippet om resistensplads svejsning mere dybt, kan vi opdele dens proces i de følgende faser: For det første er der forprimeringsfasen, hvor elektroden falder hurtigt og anvender et bestemt pres for at gøre arbejdsemne i tæt kontakt for at sikre, at strømmen kan passere glat. Gå derefter ind i svejsefasen, hvor en stærk strøm passerer gennem kontaktpunktet for emnet på kort tid, hvilket genererer høj temperatur for at smelte metallet og danne en smeltet kerne. Derefter kommer vedligeholdelsesstadiet, hvor elektroden opretholder trykket for at lade den smeltede kerne langsomt køle og størkne under tryk for at sikre svejsestyrken. Endelig er der hvilestadiet, når elektroden stiger, og en plet svejsningsproces er afsluttet.

I denne proces er svejsestrøm, svejsetid og elektrodetryk tre nøgleparametre, der påvirker kvaliteten af modstandsplads svejsning. Størrelsen på svejsestrømmen bestemmer direkte mængden af genereret varme. Overdreven strøm kan forårsage problemer såsom svejsesprøjt og gennembrændt af emnet, mens for lille strøm vil gøre svejsningen utilstrækkelig i styrke. Længden af svejsetiden er også afgørende. For kort svejsetid kan ikke fuldt ud smelte metallet til at danne en smeltet kerne af tilstrækkelig styrke. For lang svejsetid kan få svejsningen til at overophedes og grove korn, hvilket påvirker svejsens ydeevne. Elektrodetrykket spiller en rolle i at sikre tæt kontakt mellem emnet, fremme varmeoverførsel og forhindre svejsespru. Overdreven eller for lille tryk vil have en negativ indvirkning på svejsens kvalitet. Derfor er det i den faktiske svejseproces nødvendig at justere disse tre parametre nøjagtigt i henhold til materialet, tykkelses- og svejsekravene i emnet for at opnå den bedste svejsningseffekt.

2.2 Princip om laserplads svejsning

Som en voksende svejseteknologi er laserplads svejsning også blevet brugt i vid udstrækning på automatiske stedet svejsemaskiner. Princippet er at bruge en laserstråle med høj energi-densitet til at bestråle overfladen af emnet, så det bestrålede materiale hurtigt absorberer laserenergien og omdanner det til varmeenergi, så materialets overfladetemperatur stiger kraftigt, når smeltepunktet eller endda kogepunktet, og materialet smelter eller vaporiserer øjeblikkeligt. Efter at laserstrålen stopper bestrålet, afkøles og størkner det smeltede materiale hurtigt og størkner og indser derved svejsningen af emnet.

Laserplads svejsningsprocessen er meget nøjagtig og kontrollerbar. Fordi energien fra laserstrålen er meget koncentreret, kan den generere høj temperatur i et meget lille område, så den kan opnå svejsning af små dele af små dele, og den termiske påvirkning på de omgivende materialer er minimal. Hastigheden på laserplads -svejsning er meget hurtig, og et stort antal spot -svejsningsopgaver kan udføres på kort tid, hvilket i høj grad forbedrer produktionseffektiviteten.

Sammenlignet med svejsning af modstandsplads har Laser Spot -svejsning nogle unikke fordele. For det første kan svejsning af laserpladsen svejse forskellige typer materialer, herunder nogle ildfaste metaller og forskellige materialer, mens modstandsplads svejsning kan støde på vanskeligheder, når der svejser visse materialer. For det andet er svejsekvaliteten af laserplads svejsning højere, svejsens overflade er glat, og der er ingen åbenlyst deformation og defekter, der kan imødekomme nogle applikationsscenarier med ekstremt høje krav til svejsekvalitet, såsom svejsning af elektroniske chips og fremstilling af rumfartsdele. Imidlertid har Laser Spot -svejsning også nogle begrænsninger, såsom omkostninger til høj udstyr og strengere krav til arbejdsmiljøet.

2.3 Kort beskrivelse af andre arbejdsmetoder

Foruden modstandsspot svejsning og laserplads svejsning har automatiske stedet svejsemaskiner nogle andre arbejdsmetoder, såsom kondensatorens energilagringsspot svejsning, projektionsvejsning osv., Som også spiller en vigtig rolle i forskellige applikationsscenarier.

Kondensatorens energilagringsspot svejsning bruger den elektriske energi, der er gemt i kondensatoren, til at frigive den øjeblikkeligt for at svejse emnet. Denne svejsemetode er kendetegnet ved ekstremt kort svejsetid, som normalt gennemfører svejsningsprocessen i et par millisekunder eller endda kortere, hvilket effektivt kan reducere den varmepåvirkede zone og er velegnet til svejsning af varmefølsomme materialer, såsom elektroniske komponenter. I kondensatorens energilagringsspot -svejsningsproces oplades kondensatoren først til en bestemt spænding gennem opladningskredsløbet til at opbevare nok elektrisk energi. Ved svejsning udløser kontrolkredsløbet udledningsafbryderen, så den elektriske energi i kondensatoren øjeblikkeligt frigøres til emnet gennem elektroden, hvilket genererer høj temperatur for at opnå svejsning. På grund af den korte svejsningstid kan svejsning af kondensatorens energilagringsspot minimere den termiske påvirkning på omgivende materialer og samtidig sikre svejsekvaliteten. Det er især velegnet til svejsning af nogle temperaturfølsomme materialer, såsom halvlederkomponenter, elektroniske kredsløb for præcision, osv.

Projektionsvejsning er at forbehandle et konveks punkt på et arbejdsemne, derefter stable de to arbejdsemner sammen, anvende tryk og strøm gennem elektroden, så metallet ved det konvekse punkt smelter og forbinder sammen. Projektionsvejsning bruges hovedsageligt til at svejse nogle tynde pladematerialer, som kan forbedre svejseeffektiviteten og svejsekvaliteten, reducere antallet af svejsninger og reducere svejseomkostninger. I projektionssvejsningsprocessen vil faktorer såsom form, størrelse og fordelingsposition for det konvekse punkt påvirke svejsekvaliteten. Rimelig design af parametrene for det konvekse punkt kan koncentrere strømmen ved det konvekse punkt og forbedre pålideligheden og konsistensen af svejsning. Projektionsvejsning bruges ofte til tynd pladesvejsning i bilproduktion, såsom svejsning af kropspaneler og svejsning af bilsædetrammer, hvilket effektivt kan forbedre produktionseffektiviteten og reducere produktionsomkostningerne.

Disse forskellige arbejdstilstande har deres egne egenskaber og anvendelsesomfang. Ret praktiske applikationer er det nødvendigt at vælge den passende automatiske stedet svejsemaskine arbejdsmodus i henhold til faktorer som materiale, form, størrelse og svejsekrav i emnet for at sikre svejsekvalitet og produktionseffektivitet.

3. kernestruktur og komponenter

3.1 Svejse strømforsyningssystem

Som "hjertet" på den automatiske spot -svejsemaskine påtager svejsekraftforsyningssystemet den vigtige opgave at tilvejebringe stabil og pålidelig energi til svejseprocessen. Kvaliteten af dens ydeevne bestemmer direkte kvaliteten af svejsning og udstyrets samlede driftsstabilitet. I henhold til forskellige arbejdsprincipper og applikationskrav er svejsekraftforsyningssystemer hovedsageligt opdelt i industriel frekvens AC -strømforsyning, mellemfrekvensomformer strømforsyning og kondensatorens energilagringstrømforsyning.

Industriel frekvens AC -strømforsyning er en mere traditionel svejsningstrømforsyning. Det reducerer direkte spændingen på hovednettet (normalt 50Hz eller 60Hz AC) gennem en transformer og udsender derefter den aktuelle og spænding, der er egnet til svejsning. Denne strømforsyningsstruktur er relativt enkel og lave omkostninger, men fordi dens udgangsstrømbølgeform er en sinusbølge, vil den producere store strømsvingninger under svejseprocessen, hvilket resulterer i ustabil svejsekvalitet og en større indflydelse på elnettet.

Medium frekvensomformer strømforsyning er en avanceret svejsekraftforsyning, der har udviklet sig hurtigt i de senere år. Det korrigerer først hovedledningen og omdanner det til DC-effekt, bruger derefter et inverterkredsløb til at invertere DC-effekten til vekselstrøm med en højere frekvens (normalt 1-20 kHz) og til sidst reducerer transformerens spænding til at udsende den strøm og spænding, der kræves til svejsning. På grund af den høje driftsfrekvens for den mellemstore frekvensomformer strømforsyning kan det gøre svejsestrømmen mere stabil og varmeindgangskontrol mere præcis og derved forbedre svejsekvaliteten. På samme tid er dens effektfaktor høj, forureningen til elnettet er lille, og energibesparende effekt er betydelig. På nogle områder med høje krav til svejsekvalitet, såsom bilproduktion, rumfart osv., Er mellemfrekvensomformer strømforsyning gradvist blevet valget i mainstream svejsning.

Uanset hvilken type svejsekraftforsyningssystem anvendes, inkluderer dets vigtigste tekniske indikatorer outputstrømstabilitet, strømjusteringsområde, dynamisk responshastighed osv. Stabiliteten af outputstrømmen er nøglen til at sikre konsistensen af svejsekvalitet. Den stabile strøm kan sikre, at den varme, der genereres under hver svejsning, er ensartet og danner derved en svejsning med stabil kvalitet. Det aktuelle justeringsområde bestemmer, at strømforsyningen kan tilpasse sig svejsebehovene for arbejdsemner af forskellige materialer og tykkelser. Jo bredere justeringsområdet, jo stærkere er alsidigheden af udstyret. Den dynamiske responshastighed afspejler strømforsyningens evne til hurtigt at justere de aktuelle ændringer under svejseprocessen. Under svejseprocessen, når emnetmaterialet er ujævnt, og kontaktmodstanden ændres, kan den hurtige dynamiske respons justere strømmen i tide for at sikre svejsningsprocessen.

3.2 Kontrolsystem

Kontrolsystemet er som "hjernen" på den automatiske spot -svejsemaskine, der er ansvarlig for præcis kontrol og overvågning af hele svejseprocessen. Det integrerer avanceret sensorteknologi, programmerbar logikcontroller (PLC) og intelligent kontrolalgoritme for at opnå nøjagtig indstilling af svejseparametre, realtidsjustering og automatisk betjening af svejsningsprocessen.

I kontrolsystemet med automatisk stedet svejsemaskine spiller sensorer en vigtig rolle. For eksempel bruges den aktuelle sensor til at overvåge størrelsen på svejsestrøm i realtid, konvertere det aktuelle signal til et elektrisk signal og fodre det tilbage til styresystemet, så styresystemet kan justere strømmen i henhold til de indstillede svejseparametre. Spændingssensoren bruges til at overvåge udgangsspændingen for svejsekraftforsyningen for at sikre, at spændingen er stabil inden for det passende interval. Tryksensoren er installeret på elektroden for at måle det tryk, der er påført af elektroden til emnet for at sikre, at trykket opfylder svejseprocesskravene. Derudover er der temperatursensorer, forskydningssensorer osv., Der overvåger forskellige fysiske mængder i svejseprocessen fra forskellige vinkler i realtid og giver omfattende og nøjagtige datastøtte til kontrolsystemet.

Den programmerbare Logic Controller (PLC) er kerneoperations- og kontrolenheden i kontrolsystemet. Det kontrollerer nøjagtigt svejsestyringssystemet, elektrodedrevsystemet osv. I henhold til det forudindstillede svejsningsprogram og de data, der fodres tilbage af sensoren. Ved at skrive forskellige PLC-programmer kan forskellige komplekse svejsningsprocesskrav realiseres, såsom multi-trins svejsestrømskontrol, nøjagtig indstilling af svejsetid, dynamisk justering af elektrodetrykket osv. På samme tid har PLC også kraftfulde logiske behandlingsfunktioner, der kan analysere og bedømme forskellige signaler i svejseprocessen og realisere automatiseret svejsningsprocesstyring, såsom automatisk belastning, svejsning, lossing, osv.

Anvendelsen af intelligente kontrolalgoritmer forbedrer yderligere ydelsen af det automatiske spot -svejsemaskinsstyringssystem. F.eks. Kan brugen af fuzzy kontrolalgoritmer, neurale netværkskontrolalgoritmer osv. Slå styresystemet mulighed for automatisk at justere svejseparametrene i henhold til realtidssituationen i svejseprocessen for at opnå adaptiv kontrol. I den faktiske svejsningsproces kan der på grund af materialet, tykkelsen, overfladetilstand og andre faktorer i emnet være visse forskelle, og den traditionelle faste parameterstyringsmetode er vanskelig at sikre konsistensen af svejsekvalitet. Den intelligente kontrolalgoritme kan analysere tilstanden for svejsningsprocessen i realtid i henhold til de data, der er fodret tilbage af sensoren, og justere automatisk svejsestrømmen, tiden, tryk og andre parametre, så svejseprocessen altid er i den bedste tilstand, hvilket i høj grad forbedrer stabiliteten og pålideligheden af svejsekvaliteten.

3.3 Elektrode- og tryksystem

Elektrode- og tryksystemet er de vigtigste udøvende komponenter i den automatiske spot -svejsemaskine, der direkte virker på emnet for at realisere svejseprocessen. Som det ledende medium for svejsestrømmen og bæreren af det påførte tryk har ydelsen og kvaliteten af elektroden en vigtig indflydelse på svejseeffekten.

Elektroder er normalt lavet af materialer med høj elektrisk ledningsevne, høj termisk ledningsevne og god slidstyrke, såsom kobberlegering, wolframkobberlegering osv. Forskellige svejsningsprocesser og arbejdsemne -materialer har forskellige krav til form, størrelse og materiale af elektroder. F.eks. I resistensplads svejsning inkluderer almindeligt anvendte elektrodeformer cylindrisk fladt hovedtype, konisk type, sfærisk type osv. Cylindriske flade hovedtype elektroder er egnede til generel tynd pladesvejsning, som kan give et større kontaktområde og sikre den ensartede fordeling af svejsestrøm; Elektroder af koniske type er velegnede til svejsede tykkere arbejdsemner, hvilket kan gøre den aktuelle mere koncentrerede og forbedre svejseeffektiviteten; Elektroder af sfæretype bruges ofte til svejsning af nogle arbejdsemner med høje krav til overfladekvaliteten af svejsningen, såsom svejsning af elektroniske komponenter, som kan reducere indrykkningen på svejsens overflade.

Elektrodetrykssystemet er ansvarlig for at tilvejebringe et stabilt og justerbart tryk for elektroden, så emnet kan være i tæt kontakt under svejseprocessen, hvilket sikrer den glatte passage af svejsestrøm og fremmer dannelsen af svejsninger. Tryksystemet er generelt sammensat af en drivenhed, såsom en cylinder, en hydraulisk cylinder eller en elektrisk push -stang og en trykregulerende enhed. Tryksystemet, der er drevet af cylinderen, har en simpel struktur, hurtig responshastighed og lave omkostninger og er velegnet til generelle svejsegoder; Tryksystemet, der er drevet af den hydrauliske cylinder, kan tilvejebringe et stort tryk og et bredt trykafjusteringsområde, som er velegnet til svejsning af tykkere arbejdsemner eller tilfælde med højtryksnøjagtighedskrav; Tryksystemet, der er drevet af den elektriske push -stang, har fordelene ved høj kontrolnøjagtighed og nøjagtig positionskontrol og er vidt brugt på nogle automatiske stedsvejsemaskiner med en høj grad af automatisering.

Trykreguleringsenheden er en vigtig del af tryksystemet. Det kan nøjagtigt justere det tryk, der påføres af elektroden til emnet i henhold til svejseprocessen. Almindelige trykreguleringsmetoder inkluderer mekanisk trykregulering, regulering af pneumatisk tryk og hydraulisk trykregulering. Mekanisk trykregulering ændrer komprimeringen af fjederen ved at justere skruens placering for at opnå trykregulering. Denne metode har en simpel struktur, men reguleringsnøjagtigheden er relativt lav; Regulering af pneumatisk tryk og hydraulisk trykregulering Juster elektrodetrykket ved at justere trykket af gas eller væske. Reguleringsnøjagtigheden er høj, responshastigheden er hurtig, og fjernbetjening og automatisk regulering kan opnås gennem kontrolsystemet.

I den faktiske svejseproces er elektrodesslitage et uundgåeligt problem. Med stigningen i antallet af svejsetider vil elektrodeoverfladen gradvist bære, hvilket resulterer i ændringer i formen og størrelsen af elektroden, hvilket påvirker svejsekvaliteten. Derfor er det nødvendigt at regelmæssigt inspicere og vedligeholde elektroderne og udskifte de alvorligt slidte elektroder i tide. På samme tid er nogle avancerede automatiske stedet svejsemaskiner også udstyret med elektrodeklædningsovervågningssystemer, som kan overvåge slid af elektroderne i realtid og automatisk justere svejseparametre i henhold til graden af slid for at sikre stabiliteten af svejsekvaliteten.

3.4 Automatisk transport- og positioneringsmekanisme

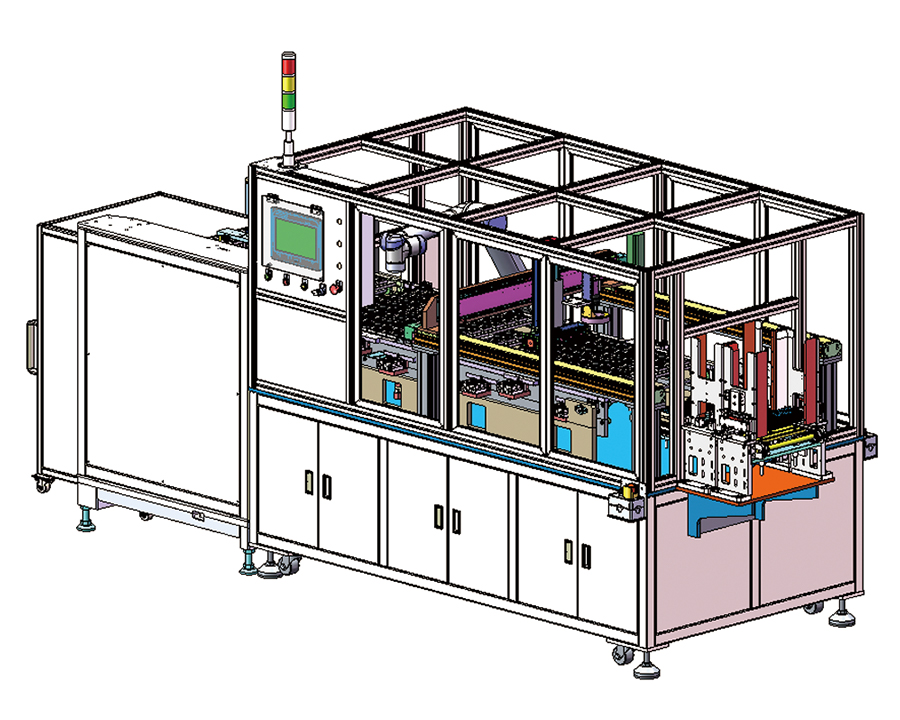

I forbindelse med moderne automatiseret produktion er den automatiske transport- og placeringsmekanisme for automatiske spot -svejsemaskiner blevet en nøglefaktor i forbedring af produktionseffektivitet og svejsningsnøjagtighed. Disse mekanismer er som præcision "portører" og "positioneringsenhed" kan nøjagtigt transportere emnet til svejsepositionen og sikre, at emnet altid opretholder en stabil holdning under svejseprocessen.

Automatiseret transportmekanisme er normalt sammensat af transmissionsdele såsom transportbånd, kæde, rulle og drivenheder såsom motor og reduktion. Transportbånd er en af de mest almindelige transportmetoder. Det har fordelene ved glat transport, stærk bærende kapacitet og justerbar transporthastighed. I henhold til forskellige applikationsscenarier og arbejdsemneegenskaber kan materialet i transportbåndet være gummi, plast, metal osv. For eksempel bruges i den elektroniske og elektriske industri, da emnet normalt er let og har høje krav til overfladekvalitet, anti-statatisk gummi-transportør, der forhindrer, at statisk elektricitet skader elektroniske komponenter; Mens i industrier som bilproduktion på grund af det tunge arbejdsemne, kan metaltransportbånd eller kædeformidlingsmetoder bruges til at sikre, at de kan modstå store belastninger.

Som strømkilden til den automatiserede transportmekanisme konverterer motoren den højhastighedsrotation af motoren til en lavhastigheds og højmorque-udgang, der er egnet til transporthastighed gennem reduktionsmanden til at køre transmissionsdelene, såsom transportbånd eller kæde til at køre. For at opnå præcis transportstyring bruger motoren normalt en variabel frekvenshastighedsreguleringsmotor eller en servomotor. Den variable frekvenshastighedsregulerende motor kan ændre motorhastigheden ved at justere strømforsyningsfrekvensen og derved realisere trinløs justering af transporthastigheden; Servo -motoren har højere kontrolnøjagtighed og responshastighed og kan realisere præcis positionskontrol og hastighedskontrol. I nogle lejligheder med ekstremt høje overtrædelsesnøjagtighedskrav, såsom svejsning af halvlederchips, er formidlingsmekanismen drevet af Servo -motoren blevet brugt i vid udstrækning.

Funktionen af positioneringsmekanismen er at nøjagtigt placere emnet under svejselektroden, efter at den overføres til svejsepositionen for at sikre nøjagtigheden af svejsepositionen. Almindelige positioneringsmetoder inkluderer mekanisk positionering, pneumatisk positionering og visuel positionering. Mekanisk positionering bruger mekaniske strukturer såsom placering af stifter og placeringsblokke til at placere emnet. Denne metode har en simpel struktur og høj positioneringsnøjagtighed, men den har strenge krav til formen og størrelsesnøjagtigheden af emnet, og placeringsenheden skal justeres, når man udskifter arbejdsemner med forskellige specifikationer. Pneumatisk positionering bruger cylindre til at drive positioneringselementer til at placere emnet. Det har fordelene ved hurtig positioneringshastighed og let justering og er velegnet til nogle lejligheder med høje positioneringshastighedskrav. Visuel positionering er en avanceret positioneringsteknologi, der har udviklet sig hurtigt i de senere år. Det indsamler billedoplysninger om emnet gennem et kamera, bruger billedbehandlingsalgoritmer til at identificere og analysere stillingen og holdningen af emnet og driver derefter placeringsmekanismen gennem kontrolsystemet for nøjagtigt at justere arbejdsemnet. Visuel positionering har fordelene ved høj positioneringsnøjagtighed og stærk tilpasningsevne. Det kan hurtigt og nøjagtigt placere arbejdsemner i forskellige former og størrelser. Det er især velegnet til nogle komplekse formede arbejdsemner eller svejsningsbegivenheder med ekstremt høje placeringsnøjagtighedskrav.

For at sikre effektiv drift af den automatiserede transport- og placeringsmekanisme er det også nødvendigt at kontrollere og overvåge den nøjagtigt. Kontrolsystemet fungerer sammen med svejsekraftforsyningssystemet, elektrodetrykssystemet osv. For at opnå automatiseret kontrol over hele svejseprocessen. For eksempel, efter at emnet er transporteret til svejsepositionen, udløser kontrolsystemet placeringsmekanismen til placering af emnet. Efter at placeringen er afsluttet, styrer kontrolsystemet elektroden for at falde ned og anvende tryk og starter svejsekraftforsyningen til svejsning. Når svejsningen er afsluttet, styrer kontrolsystemet elektroden, der skal stiger, og driver derefter den automatiserede transportmekanisme til at transportere det svejsede arbejdsemne ud og transportere det næste arbejdsemne, der skal svejses til svejsestillingen, og så videre for at opnå effektiv automatiseret svejseproduktion.

Iv. Præstationsfordele

4.1 Svejse med høj præcision

I fremstillingsindustrien er svejsningsnøjagtighed for mange produkter direkte relateret til produktets ydelse og kvalitet. Med sin avancerede teknologi og præcise struktur har den automatiske spot-svejsemaskine demonstreret fremragende ydelse i svejsning med høj præcision.

Dens høje præcision skyldes først det nøjagtige kontrolsystem. Den automatiske spot -svejsemaskine er udstyret med avancerede sensorer, der kan overvåge nøgleparametre såsom strøm, spænding, tryk og temperatur under svejseprocessen i realtid. Disse sensorer fodrer hurtigt de indsamlede data tilbage til kontrolsystemet, og kontrolsystemet justerer nøjagtigt svejsningsprocessen gennem intelligente kontrolalgoritmer i henhold til de forudindstillede svejseprocesparametre. For eksempel, under svejseprocessen, hvis den aktuelle sensor registrerer en let udsving i strømmen, justerer kontrolsystemet straks output fra svejsekraftforsyningen for at gendanne strømmen til den indstillede værdi og derved sikre stabiliteten og konsistensen af svejseprocessen og sikre svejsens kvalitet og dimensionsnøjagtighed.

Det nøjagtige design af elektrode- og tryksystemet giver også en stærk garanti for svejsning med høj præcision. Elektroden er lavet af materialer af høj kvalitet og præcis behandlingsteknologi, og dens form og dimensionelle nøjagtighed kan opfylde kravene til svejsning med høj præcision. På samme tid kan tryksystemet nøjagtigt kontrollere det tryk, der påføres af elektroden til emnet, og stabiliteten og nøjagtigheden af trykket påvirker direkte kvaliteten af svejsedannelsen. Når du svejser nogle små dele med ekstremt høje præcisionskrav, såsom PIN-svejsning i elektroniske chips, kan den automatiske plet svejsemaskine nøjagtigt kontrollere elektrodetrykket for at sikre god kontakt mellem stiften og underlaget under svejsning, hvilket danner svejsninger af høj kvalitet og undgår problemer, såsom kold svejsning og kortslutninger.

Den højpræcisionspositioneringsevne for den automatiserede transport- og positioneringsmekanisme er en af de vigtigste faktorer for at opnå svejsning med høj præcision. Disse mekanismer kan nøjagtigt formidle emnet til svejsepositionen og opretholde den stabile holdning af emnet under svejseprocessen. F.eks. Ved fremstilling af bildele til svejsning af nogle komplekse formede dele kan den automatiserede transport- og placeringsmekanisme nøjagtigt placere delene under svejseelektroden i henhold til det forudindstillede program, og placeringsnøjagtigheden kan nå ± 0,01 mm eller endda højere, hvilket sikrer nøjagtigheden af svejsningspositionen, hvilket sikrer konsistensen og pålideligheden af svejsningskvaliteten.

4.2 Produktion af høj effektivitet

De højeffektive produktionsegenskaber for den automatiske spot-svejsemaskine er en vigtig grund til dens udbredte anvendelse i moderne fremstilling. Traditionel manuel plet svejsning er afhængig af svejserens oplevelse og færdigheder, er langsom og tilbøjelig til træthed, hvilket resulterer i ustabil produktionseffektivitet. Den automatiske stedet svejsemaskine kan forbedre svejsehastigheden og produktionseffektiviteten gennem automatiseret procesdesign og hurtig responsmekanisme.

Fra svejsningscyklussperspektivet kan svejsningsprocessen for den automatiske plet svejsemaskine være meget automatiseret og hurtig. Ved at tage den almindelige plet svejsning af billegemer som et eksempel kan den automatiske spot -svejsemaskine gennemføre en spot -svejsningsoperation på kun få sekunder og kan arbejde kontinuerligt. I modsætning hertil tager manuel stedet svejsning ikke kun lang tid for et enkelt svejsepunkt, men kræver også, at svejsere ofte bevæger sig mellem forskellige svejsepunkter, hvilket i høj grad reducerer produktionseffektiviteten. Den automatiske spot -svejsemaskine kan hurtigt transportere emnet til svejsepositionen gennem den automatiserede transport- og placeringsmekanisme. Efter at svejsningen er afsluttet, kan det færdige produkt hurtigt fjernes og sendes til det næste arbejdsemne for at blive svejset. Hele processen udføres på én gang, med næsten ingen pausetid, som i høj grad forkorter produktionscyklussen.

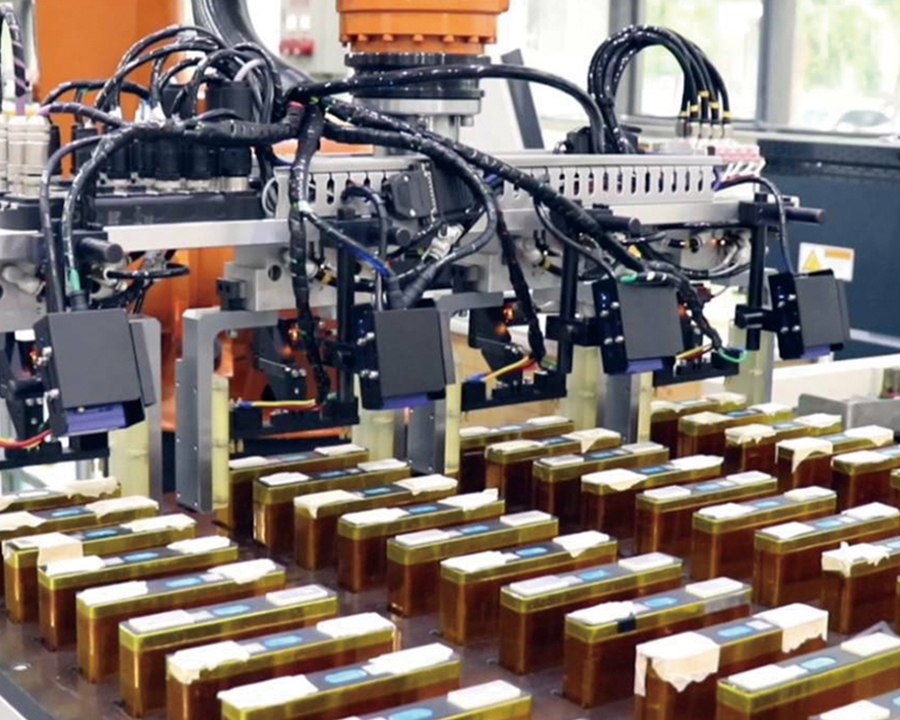

Den automatiske stedet svejsemaskine kan realisere samtidig svejsning af flere stationer, hvilket yderligere forbedrer produktionseffektiviteten. Nogle storskala automatiske stedet svejser produktionslinjer er udstyret med flere svejsestationer, som hver kan svejse forskellige dele af emnet på samme tid. Denne parallelle driftsmetode kan udføre flere svejseopgaver på samme tid. I produktionen af batterimoduler kan multi-station automatisk stedet svejsemaskine se svejse flere forbindelsespunkter på batteriets celle på samme tid. Sammenlignet med metoden til svejsning af et enkelt svejsepunkt i rækkefølge, kan produktionseffektiviteten øges flere gange.

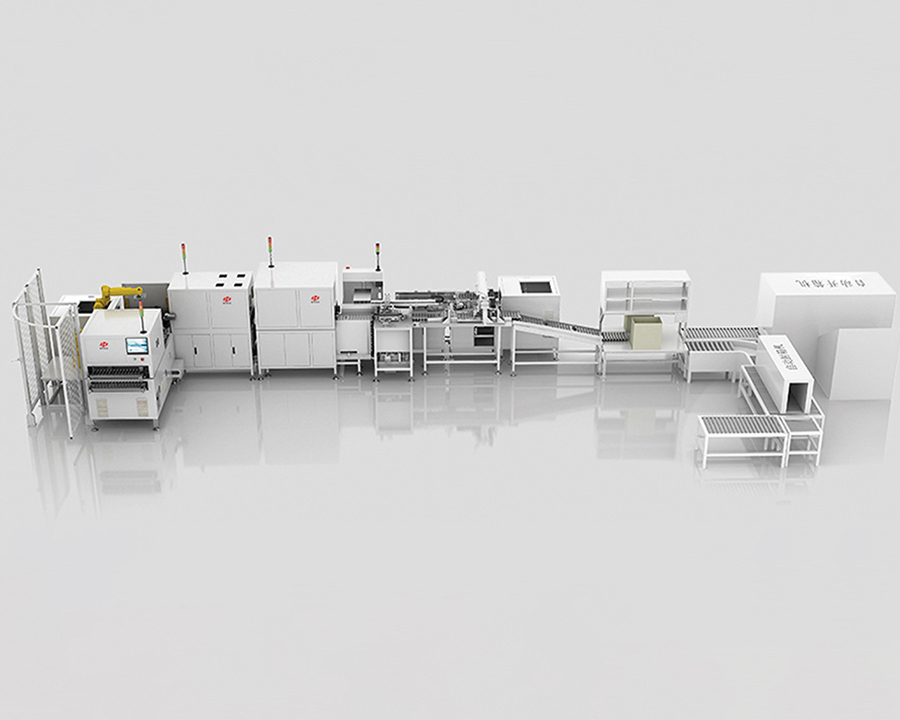

Den automatiske spot -svejsemaskine kan også problemfrit forbinde med andet automatiseret udstyr og produktionslinjer for at opnå fuld automatisering af produktionsprocessen. F.eks. Ved fremstilling af elektroniske produkter kan automatiske spot -svejsemaskiner danne en komplet automatiseret produktionslinje med automatiske foderstoffer, testudstyr, emballageudstyr osv. Fra transport af råvarer, svejsningsbehandling til test og emballering af færdige produkter, hele processen kræver ikke menneskelig indgriben og kan køre 24 timer om dagen, hvilket forbedrer produktionseffektiviteten og kapaciteten.

4.3 Stabil svejsekvalitet

Stabil svejsekvalitet er en af de vigtigste fordele ved automatiske stedet svejsemaskiner og en nøglegaranti for forfølgelsen af produktkonsistens og pålidelighed i fremstillingsindustrien. Under manuelt sted svejsning påvirkes svejsekvalitet let af en række menneskelige faktorer, såsom svejserstemning, færdighedsniveau og arbejdsstatus, hvilket resulterer i en ujævn kvalitet af svejsninger. Den automatiske spot -svejsemaskine kan sikre meget ensartet kvalitet af hver svejsning gennem præcis parameterkontrol og stabil arbejdspræstation.

Svejse strømforsyningssystemet på den automatiske spot -svejsemaskine kan give stabil strømudgang, hvilket er grundlaget for at sikre stabil svejsekvalitet. Uanset om det er industriel frekvens AC -strømforsyning, mellemfrekvensomformer strømforsyning eller kondensatorens energilagringsstrømforsyning, er de blevet omhyggeligt designet og optimeret til at opretholde den aktuelle stabilitet under forskellige svejsningsbetingelser. Stabil strøm betyder, at den varme, der genereres under hver svejsning, er dybest set den samme, så størrelsen og formen på svejseknappen forbliver konsistent, hvilket sikrer, at svejsens styrke og pålidelighed.

Kontrolsystemet spiller en vigtig rolle i at opretholde stabil svejsekvalitet. Det kan overvåge og justere forskellige parametre i svejseprocessen i realtid og automatisk korrigere dem umiddelbart, når parametrene afviger fra de forudindstillede værdier. For eksempel, når det registreres, at overfladetilstanden for emnet ændres, og kontaktmodstanden øges, øger kontrolsystemet automatisk svejsestrømmen eller forlænger svejsningstiden for at sikre den normale fremskridt i svejseprocessen og kvaliteten af svejsningen.

Stabiliteten af elektrode- og tryksystemet er også en vigtig faktor for at sikre svejsekvalitet. Slidbestandigheden og den gode elektriske og termiske ledningsevne af elektroden kan opretholde stabil ydeevne under langvarig svejsning og reducere nedbrydningen af svejsekvalitet forårsaget af elektrodesslitage. Tryksystemet kan nøjagtigt kontrollere elektrodens tryk på emnet for at sikre, at kontaktens tæthed mellem emnet er konsistent under hver svejsning, hvilket sikrer svejsens kvalitet. Regelmæssig vedligeholdelse og udskiftning af elektroder såvel som kalibrering og fejlsøgning af tryksystemet kan forbedre stabiliteten og pålideligheden af svejsekvaliteten yderligere.

4.4 Reducer arbejdsintensitet og arbejdsomkostninger

I traditionelle manuelle svejsningsoperationer er svejsere nødt til at opretholde en fast holdning i lang tid og holde svejsepistolen til gentagne operationer, hvilket er ekstremt arbejdskrævende. Langtidsarbejde kan let føre til svejsertræthed og øge risikoen for industriulykker. Fremkomsten af automatiske stedet svejsemaskiner har forbedret denne situation i høj grad. Den automatiserede driftsproces for den automatiske spot -svejsemaskine giver arbejdstagerne mulighed for at overvåge udstyret, indstille parametre og indlæse og losse materialer uden direkte at deltage i svejseprocessen, hvilket i høj grad reducerer arbejdsintensiteten. Arbejdstagere kan frigøres fra tung fysisk arbejde og afsætter mere energi til mere teknisk arbejde, såsom vedligeholdelse af udstyr og kvalitetsinspektion.

Set fra arbejdsomkostninger perspektiv kan automatiske spot -svejsemaskiner betydeligt reducere arbejdsomkostningerne for virksomheder. En produktionslinje udstyret med automatiske stedet svejsemaskiner kræver langt færre operatører end traditionelle manuelle svejsningsproduktionslinjer. Ved at tage bilfremstilling som et eksempel, efter at have vedtaget den automatiske pladsvejsningsproduktionslinje, kræver svejseopgaverne, der oprindeligt krævede snesevis af svejsere at gennemføre nu, kun et par kvalificerede arbejdstagere til at administrere og overvåge udstyret. Desuden er driften af den automatiske spot -svejsemaskine relativt enkel, og færdighedskravene til arbejdstagere er relativt lave. Virksomheder behøver ikke at bruge en masse tid og penge på langvarig professionel uddannelse for arbejdstagere, hvilket yderligere reducerer omkostningerne til arbejdsomkostninger. Derudover gør den effektive produktionskapacitet på den automatiske spot -svejsemaskine mulighed for virksomheder at udføre flere produktionsopgaver på samme tid, forbedre produktionseffektiviteten og reducere de arbejdsomkostninger, der er tildelt et enkelt produkt, og derved forbedre virksomhedens økonomiske fordele og markedets konkurrenceevne.

V. Applikationsfelter

5.1 Automobile Manufacturing Industry

Bilproduktionsindustrien er et af de mest og dybt anvendte felter med automatiske spot -svejsemaskiner. Billegemet er lavet af et stort antal metalplader, der er forbundet med svejsning, med et stort antal svejsepunkter, og kravene til svejsningskvalitet og produktionseffektivitet er ekstremt høje. Den automatiske spot -svejsemaskine er blevet et nøgleudstyr til fremstilling af bilkrop med sin høje præcision, høj effektivitet og stabil svejsekvalitet.

I processen med stempling af svejsning af bilkrop kan den automatiske plet svejsemaskine hurtigt og nøjagtigt svejse stemplingsdele i forskellige former og størrelser sammen for at danne kroppens skeletstruktur. F.eks. Ved svejsning af bildøre, tag, gulvpaneler og andre dele, kan den automatiske spot-svejsemaskine nøjagtigt placere stemplingsdele ved svejsningspositionen gennem den automatiserede transport- og placeringsmekanisme og derefter bruge multi-station samtidig svejseteknologi til at afslutte svejsning af et stort antal svejsninger i en kort tid, hvilket forbedrer produktionseffektiviteten. Desuden kan den automatiske spot -svejsemaskine nøjagtigt kontrollere svejseparametrene for at sikre konsistensen af kvaliteten af hver svejsning, hvilket sikrer styrken og sikkerheden i kropsstrukturen.

Ved svejsning af bilchassis spiller den automatiske spot -svejsemaskine også en vigtig rolle. Chassiskomponenter bærer normalt store belastninger og har strengere krav til svejsekvalitet. Den automatiske spot-svejsemaskine kan tilvejebringe stabil højstrømsudgang og opnå svejsning af høj kvalitet af tykkere plader ved at anvende avancerede svejsestyrkeforsyningssystemer, såsom mellemfrekvente inverter-strømforsyning eller kondensatorens energilagringstrømforsyning. På samme tid kan dens højpræcisionselektrode og tryksystem sikre, at størrelsen og formen på svejseknappen på svejsningen opfylder designkravene, hvilket sikrer forbindelsesstyrken og pålideligheden af chassiskomponenterne.

Med den hurtige udvikling af nye energikøretøjer er automatiske stedet svejsemaskiner også blevet brugt i vid udstrækning inden for fremstilling af strømbatteri. Strømbatterimodulet er sammensat af flere batterikeller forbundet med svejsning, hvilket kræver ekstremt høj svejsningsnøjagtighed og pålidelighed. Automatiske stedet svejsemaskiner kan bruge avancerede svejseteknologier, såsom laserplads-svejsning for at opnå svejsning af højpræcision af battericelle-faner, undgå batteri-kortslutninger og overdreven kontaktmodstand forårsaget af dårlig svejsning og sikre ydelsen og sikkerheden ved strømbatterier.

5.2 Elektronisk og elektrisk industri

Produkterne fra den elektroniske og elektriske industri er kendetegnet ved lille størrelse, høj præcision og høj integration, og kravene til præcision og pålidelighed af svejseprocessen er ekstremt krævende. Med sine unikke fordele indtager automatiske stedet svejsemaskiner en vigtig position i svejseproduktionen af den elektroniske og elektriske industri.

Ved svejsning af elektroniske komponenter, såsom modstande, kondensatorer, chips osv. Og kredsløbskort, kan automatiske stedet svejsemaskiner bruge laserplads svejsning eller præcisionsmodstandsplads svejsningsteknologi. Laserplads svejsning har fordelene ved koncentreret energi og lille varmepåvirket zone og kan opnå svejsning med høj præcision af små loddeforbindelser uden at skade de omkringliggende komponenter. I svejsningsprocessen for mobiltelefonchips kan laserplads svejsning for eksempel nøjagtigt forbinde chipstifterne med puderne på kredsløbskortet, og loddiameteren kan kontrolleres til titusinder af mikron eller endda mindre, hvilket sikrer den normale drift af chippen og stabiliteten af signaloverførsel. Præcisionsmodstandsspot svejsning er velegnet til svejsning af nogle elektroniske komponenter, der kræver høj loddeforbindelsesstyrke. Ved nøjagtigt at kontrollere svejsestrømmen, tids- og elektrodetrykket kan loddeforbindelser af høj kvalitet dannes for at sikre pålidelig forbindelse mellem komponenter og kredsløbskort.

I samlingen svejsning af elektriske produkter, såsom svejsning af de ydre skaller af køleskabe, klimaanlæg, vaskemaskiner osv., Kan automatiske pletsvejsemaskiner realisere automatiseret masseproduktion. Gennem den automatiserede transport- og placeringsmekanisme kan de forskellige komponenter i den elektriske skal formidles nøjagtigt til svejsepositionen, og derefter kan den automatiske stedet svejsemaskine bruges til hurtig svejsning. Den højeffektive produktionskapacitet på den automatiske spot-svejsemaskine kan imødekomme behovene i storskala produktion af elektriske produkter, og den stabile svejsekvalitet sikrer også produktets udseende og strukturelle styrke.

I nogle specielle svejsningsbehov i den elektroniske og elektriske industri, såsom svejsning af forskellige materialer og svejsning af fleksible kredsløbskort, kan den automatiske plet svejsemaskine også opnå svejsning af høj kvalitet ved at anvende specielle svejseprocesser og udstyrskonfigurationer, hvilket giver stærk støtte til det innovative design og fremstilling af elektroniske og elektriske produkter.

5.3 Aerospace Field

Aerospace -feltet har nået de ekstreme krav til produktkvalitet og pålidelighed. Som en af de vigtigste processer i fremstillingen af rumfartsdele placerer svejsning ekstremt høje krav til ydeevne og præcision af svejseudstyr. Automatiske stedet svejsemaskiner er blevet vidt brugt inden for rumfartsfeltet på grund af deres høje præcision, høj kvalitet og høj pålidelighed.